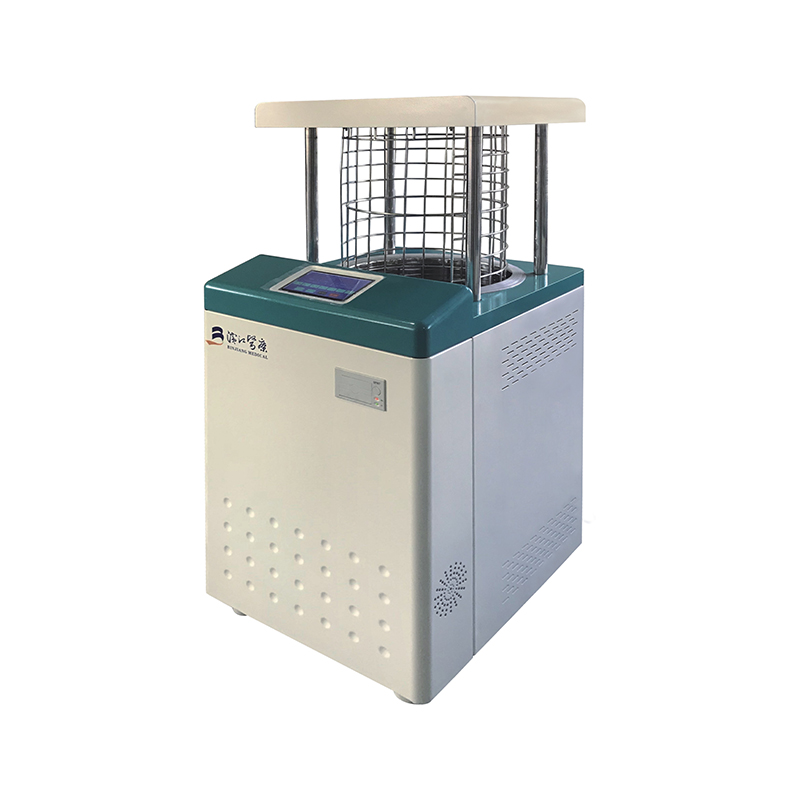

小規模製薬研究室の卓上蒸気滅菌器: 正確な滅菌制御

投稿者 管理者 | 07 Jul

卓上蒸気滅菌器が小規模製薬研究室に適している理由

卓上蒸気滅菌器 小規模な製薬研究室に、大型オートクレーブの設置面積やコストを必要とせずに、GMP に準拠した無菌管理を提供します。制御された温度、圧力、曝露時間で飽和蒸気を供給することで、無菌の準備エリア、研究開発のパイロット バッチ、QC 微生物学をサポートします。適切な検証が行われれば、非滅菌および無菌のワークフローで使用される器具、ガラス製品、少量の培地、負荷接触コンポーネントを確実に滅菌できます。

主な利点は、プログラム可能な制御、負荷プローブ、およびプリントアウトまたはデジタル記録に裏付けられた、コンパクトなサイクル (例: 121 °C または 134 °C) での正確で再現可能な致死率です。以下は、小規模ラボの現実に合わせた、実装に重点を置いた実践的なガイドです。

無菌性を保証するための重要な管理パラメータ

温度、圧力、蒸気の質

無菌性は、温度と時間の特定の組み合わせにおける湿熱致死性によって決まります。小型ベンチユニットは、同伴空気を最小限に抑えて飽和蒸気条件を達成する必要があります。エアポケットが熱伝達を抑制し、F をアンダーカットします。 0 。厳密な空気除去段階 (効果的なパルスによる事前真空または重力置換) と検証済みのチャンバー非凝縮性ガス制御が不可欠です。

- ラップされた器具や液体では、121 °C で 15 ~ 30 分間が一般的です。 134 °C、3 ~ 5 分間は、包装されていない熱安定性の負荷に使用されます。

- チャンバー圧力は飽和蒸気テーブルと一致する必要があります。逸脱がある場合は、空気漏れまたは蒸気の品質が不十分であることを示唆しています。

- 可能な場合は、真空パルスまたは蒸気フラッシュ圧力パルス (SFPP) を使用します。重力のみのユニットには厳密な負荷調整が必要です。

時間、F0、およびコールドスポットのモニタリング

露光時間は目標 F の達成に基づく必要があります。 0 チャンバーの設定値だけでなく、負荷のコールドスポットでも同様です。負荷温度プローブまたはデータロガーを備えた卓上ユニットを使用すると、加熱が最も遅い場所が必要な致死性を達成していることを確認できます。

- 校正済みのプローブを代表的なアイテム (例: 液体が満たされたフラスコの中心、ラップされたパックのコア) の中に置きます。

- 立ち上がり時間、曝露プラトー、および排水/乾燥段階が許容基準を満たしていることを確認します。

- 初回および定期的な再認定には、コールド スポットで生物学的インジケーター (BI、Geobacillus stearothermophilus など) を使用します。

実際に機能する負荷の種類とサイクル設計

固体機器およびアセンブリ

金属ツール、トライクランプフィッティング、および小型アセンブリの場合、事前真空または SFPP サイクルにより、多孔質ラップを通して確実に空気が除去されます。透過性が検証された滅菌ラップまたはパウチを使用し、影が入らないようにアイテムを配置します。乾燥は保管中の再汚染を防ぐために非常に重要です。

- サイクル目標: 材料制限ごとに、134 °C で 3 ~ 5 分間 (包装なし)、または 121 °C で 15 ~ 30 分間 (包装なし)。

- 真空後の乾燥を含みます。乾燥状態を視覚的に確認し、重要な場合は重量変化によって確認します。

液体と培地

液体負荷は加熱が遅く、吹きこぼれの危険があります。制御された排気と延長されたカムダウンを備えた専用の液体サイクルを使用します。意図した最大の充填量と容器の形状を検証し、蒸気の侵入を可能にする締めすぎを避けてください。

- サイクル目標: 121 °C、暴露時間は体積に基づく。 Fを確認してください 0 ロガー経由で液体コアで。

- ヘッドスペース (10 ~ 20%) を残し、必要に応じて通気孔付きキャップまたは通気性膜を備えたゆるめの蓋を使用します。

- 受動的冷却を許可します。容器の破損を避けるために、密封された液体を決してクイックベントしないでください。

多孔質および混合荷重

混合荷物(例: 包装されたツールと小さな液体ボトル)は、致死性と乾燥を複雑にします。再現性を高めるために、負荷タイプごとに分離し、専用のサイクルを実行します。混合が避けられない場合は、最悪の場合のコールド スポットを考慮して設計し、合計サイクル タイムを長くしてください。

小規模研究室向けの検証ロードマップ

ユーザー要件とリスク評価

何を滅菌する必要があるか、目標スループット、重要な品質属性 (滅菌保証レベル、乾燥度)、および制約 (ベンチスペース、ユーティリティ) を定義します。負荷の種類、梱包、オペレーターの手順のリスク評価を実行して、障害の可能性と重大度が最も高いテストに重点を置きます。

実践的な証拠を備えた IQ/OQ/PQ

コミッショニングは、適切な規模の IQ/OQ/PQ 計画に従う必要があります。小規模な研究所であっても、監査の準備と再現性のためには文書化された証拠が不可欠です。

- IQ (設置資格): ユーティリティ (電力、水質)、チャンバーの完全性、安全インターロック、校正証明書、およびソフトウェアのバージョン管理を検証します。

- OQ (運用資格): 空のチャンバーの熱分布、カムアッププロファイル、真空性能、ボウイディック/空気除去テスト (該当する場合)、およびアラームチェック。

- PQ (パフォーマンス資格): 定義されたコールド スポットで熱電対/データ ロガーおよび BI を使用した、サイクル/負荷構成ごとの 3 回の連続成功。

再認定と変更管理

新しい負荷タイプ、パッケージング、真空ポンプのメンテナンス、または制御ソフトウェアの更新など、熱伝達に影響を与える変更があった場合には、定期的 (例: 年に一度) の再認定を確立します。根拠、テスト、承認を追跡するために、簡単な変更管理ログを維持します。

データの整合性と 21 CFR Part 11/Annex 11 の考慮事項

ベンチユニットであっても、適切な構成を使用すればデータ整合性の期待を満たすことができます。 ALCOA の原則、帰属可能、読みやすい、同時代的、オリジナル、正確、さらに完全性と一貫性を目指します。

- 安全な電子記録、一意のユーザー ログイン、監査証跡、改ざん防止 PDF または直接 LIMS エクスポートを備えたモデルを優先します。

- 紙のプリントアウトを使用する場合は、署名/日付、相互参照バッチまたは負荷 ID などの品質記録として管理し、製本されたログブックに保存します。

- 定義されたスケジュールに従ってセンサーを校正し、証明書を保持します。校正ステータスをバッチリリースの決定にリンクします。

信頼性の高いパフォーマンスを実現するためのユーティリティおよび設備の要件

蒸気源と水質

卓上ユニットは、精製水によって供給される内蔵蒸気生成を使用するか、施設の蒸気に接続できます。水質は蒸気の純度とスケールの付着に影響します。メーカーのガイダンスに従って脱イオン水または純水を使用し、バルブの汚れや温度ドリフトを防ぐために導電率を監視してください。

換気、熱遮断、騒音

十分な空間を確保し、周囲の換気を行い、頻繁なサイクルでは小さな部屋の熱負荷を考慮してください。凝縮水の経路が地域の配管基準に準拠していることを確認してください。共有ラボで迷惑な騒音を発生させることなく、オペレーターがアラームを確実に聞くことができるようにします。

フットプリント、スループット、およびスケジューリング

毎日の負荷パターンに合わせてチャンバー容積を選択してください。 2 つの小型ユニットは、並列サイクル (例: 1 つは液体用、もう 1 つは包装された器具用) を可能にし、ロードタイプ間の相互汚染リスクを軽減することで、1 つの大型ユニットよりも優れたパフォーマンスを発揮します。

無菌管理を向上させる運用上のベスト プラクティス

荷物の準備と梱包

アイテムを徹底的に洗浄して、微生物を保護するバイオバーデンや残留物を除去します。サイクルに適した検証済みのラップ、パウチ、または容器密閉システムを使用してください。在庫ローテーションが実施されるロード ID、サイクル、有効期限をラベルに付けます。

定期的な監視とリリース

各実行では、サイクルの印刷出力または電子記録、独立した化学指標、および重要な負荷の場合は定期的な BI など、成功の客観的な証拠を生成する必要があります。無菌エリアに放出する前に、明確なゴー/ノーゴー基準を定義し、影響評価により逸脱を文書化します。

トレーニングとヒューマンファクター

短い役割ベースの SOP、視覚的な負荷マップ、およびチェックリストにより、ばらつきが軽減されます。再汚染を防ぐために、ポーチの正しい密閉、プローブの配置、および低生物負荷環境でのサイクル後の取り扱いを重視してください。

適切な卓上滅菌器の機能の選択

機能の選択は、必要な検証済みのサイクル、保持する必要があるデータ、および処理する負荷に基づいて行う必要があります。以下の表は、小規模研究室の無菌管理を直接サポートする機能をまとめたものです。

| 特徴 | なぜそれが重要なのか | 実践的なヒント |

| プレバキュームまたはSFPPサイクル | 多孔質/ラップされた荷物の空気を除去します。致死性の一貫性が向上します。 | Bowie-Dick または空気除去テスト パックを使用してパフォーマンスを検証します。 |

| ロードプローブ/データロギング | 冷点温度を確認し、Fをサポート 0 計算。 | PQ および変更後に使用します。バッチファイルでレコードを保存します。 |

| 液体専用プログラム | 排気を制御して吹きこぼれやアンプル・ボトルの故障を防ぎます。 | SOPのコンテナサイズごとの最大充填量を修正します。 |

| 電子記録と監査証跡 | 監査における ALCOA 、パート 11/付録 11 の期待をサポートします。 | 一意のログインを有効にします。パラメータの変更を QA が承認したロールに制限します。 |

| 蒸気品質/ドレン制御 | 空気/N2 の蓄積を防ぎ、均一な熱伝達を保証します。 | 水の導電率を監視します。スケジュールごとのサービス フィルターとトラップ。 |

| 自動化されたリークおよび真空テスト | 空気の侵入やコールドスポットの原因となる漏れを検出します。 | 毎日、または重要な負荷の前に実行します。障害があれば調査します。 |

よくある落とし穴とその回避方法

ほとんどの障害は、空気の除去、負荷の形状、または文書のギャップに遡ります。実際の負荷に基づいてサイクルを設計し、規律ある記録を維持することで、問題の再発や監査結果の発生を防ぎます。

- チャンバーを過剰に充填すると、蒸気の浸透が減少します。アイテム間に隙間を空け、コンテナがネストされるのを避けます。

- Bowie-Dick テストや毎日のリークテストを省略すると、クリーピング性能の低下が検出されなくなります。

- 液体と多孔質の負荷を同じように扱うと、ボイルオーバーや湿ったパックが発生し、無菌性の維持ができなくなります。

- 制御されていないパラメータ編集はデータの整合性を損ないます。レシピと文書の変更をロックします。

小規模製薬研究所の重要なポイント

卓上蒸気滅菌器は、思慮深いサイクル設計、負荷固有の検証、規律あるデータ実践と組み合わせることで、監査に対応した正確な滅菌管理を実現できます。蒸気の品質と空気の除去に重点を置き、プローブと BI を使用してコールド スポットを検証し、負荷の種類を分離し、明確な記録を維持します。この組み合わせにより、小規模な研究室でも、機敏性とコスト効率を維持しながら、大規模システムの信頼性が得られます。